異音恐怖病ここに極まる

今回は当サイトにも度々登場する横須賀市にあるトッポジョージマシンテックの最新武装状態の紹介である。

今まではトッポジョージM/Cという屋号でお店をやっていたが、今回、新しい武器を手に入れたことにより店名をトッポジョージマシンテックへと変更した。

一体なにを手にいてのか?

それはMAZAKなるメーカーの5軸加工機である。

5軸加工機?なんじゃそりゃ?

と思う方が大半だと思う。管理人もそれほど詳しくは無い。んじゃこれをバイク屋、ってかハーレー屋が、しかも古いバイクをたくさんやっているような所が使うとどうなるか?それをこれからちょっと書いていってよう。

そもそも5軸加工機とはなんぞや?

管理人もそこまで詳しくは無いので、ざっくり説明してみよう。

5軸加工機だのと言われてもピンと来ない人もいないかもしれないが、はえー話が(相当な暴論だが)めっちゃ自動で動くフライス盤である。

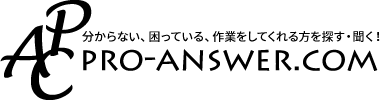

フライス盤ってのは台に削るものを固定して、高さとか横とか縦とかをあくまでの手動で動かし、回る歯に素材そのものを押し当て削る機械で、管理人も普段の作業では結構使っている。ミッションとかエンジンの加工をする際はあると非常に便利だ。

しかし普通のフライス盤は汎用フライスという呼び名の通り、固定したら1方面しか削れずあくまでの手動なため特殊な回転するテーブルでも付けない限り円などを削る事ができない。

あくまでも比較であるが、とにかく5軸とかNCフライスとか言われている物に比べるとできることが少ない、もしくは同等のことをやろうとすると相当な手間がかかる物と思ってもらって結構だ。

また、基本は手動測定のため精度もせいぜいの所1/100mm(熟練作業者になればこの数値以上のこともでるらしい…)といったところだろう。

んじゃ、この5軸マシンは一体どうなるか?

こいつは5軸の名の通り、通常であれば縦、横、高さの3軸のなんだけど、そこから更にマウントした削るやつすらグリグリと動く。これが2軸あるので5軸加工機と言われている。

これの一体なにがすごいのかって言うと、まずものを削る際には原点というか絶対になる基準点がある。その基準点からどれぐらいの距離でどれぐらい削るかというのが大事なんだが、これが実にめんどくさい…。

手動でこれをやる場合、まずフライスなんかに固定するためにジグがいる。4速ミッションならミッション用の、ショベルとかのヘッドならヘッド用の治具を作る。んで、治具にケースとかをくっつけたら今度は基準点を元にちゃんとまっすぐついているかどうかを計測しつつ調整していく。これらはすべて手で行う。

んじゃ、全く違う場所を削ろうとなったらどうするか?

そしたら一旦フライスから外して、場合によってはまた違う治具につけかえまた原点出して測って…と途方も無い作業が待っている。

これの何がだめかっていうと、付け替えの手間と再測定もそうなんだけど、原点がいちいち変わるんだよね。変わった原点から如何に頑張って測定してもそれはもう別物。

元の基準から同じようにマウントしてもやっぱり多少は狂ってくるんである。仮に全く同じように削り台に固定するにしてもこれまた途方も無い労力が必要なるため、時間単位で工賃をもらっている我々バイク屋や加工やさんが本気でやると金額は青天井であり、あんまり現実的じゃなかったりする。

しかし、5軸マシンは違う。

治具はつくらなくてはならないが、一度機械に据えてちゃんとプログラムさえすれば絶対の原点を元にし(例えばクランクケースならベアリングのレースの中心とか)そらもうグリングリンとケースが動いて機械が測定測定!そして歯の交換も自動!見てて!恐怖を覚える程度の!スピードで!しかも!信じられないような精度で!(1/1000mm以下とか。ハーレーにいらんだろそんなもん)色々削れるんである。

このようにかなり…ハーレー屋としてみれば過剰にも思えるこの機械、色んなものが作れるようになる。そらそーだ。こいつは普段ものすげー精度がいる金型とか作るような機械である。

じゃあこれをハーレーの修理、というかエンジンとかミッションの修理にあてがうとどうなるか?

ってことでトッポジョージの狙いをなんとなく説明してみよう。

いけるか?究極精度のオーバーホール

このでかく(お店に入るとドーンといる。バイク5台分ぐらいのスペース取る)作動音もやかましく電気食うバイク屋に不釣り合いなこのマシン。

はじめに断っておくが、これから書くことはあくまでの理想であり今現在出来ていない事もある。が、正直いって我々1バイク屋から見ても夢のような話だ。

裏を返せば現在(管理人が把握していないだけかもだが)日本でこんな方法で使い倒されたエンジンの加工は行われていないって裏返しでもある。

では今までと全く違う5軸マシンを使ったオーバーホールとはどうなるか説明してみよう。

- マッチングケース?そんなもんつくればいいじゃん!

このマッチングケース問題、旧車の価値を高めるための指標でもあるが、元々はあくまでもケース間の芯が問題でマッチングしているべきという認識だ。

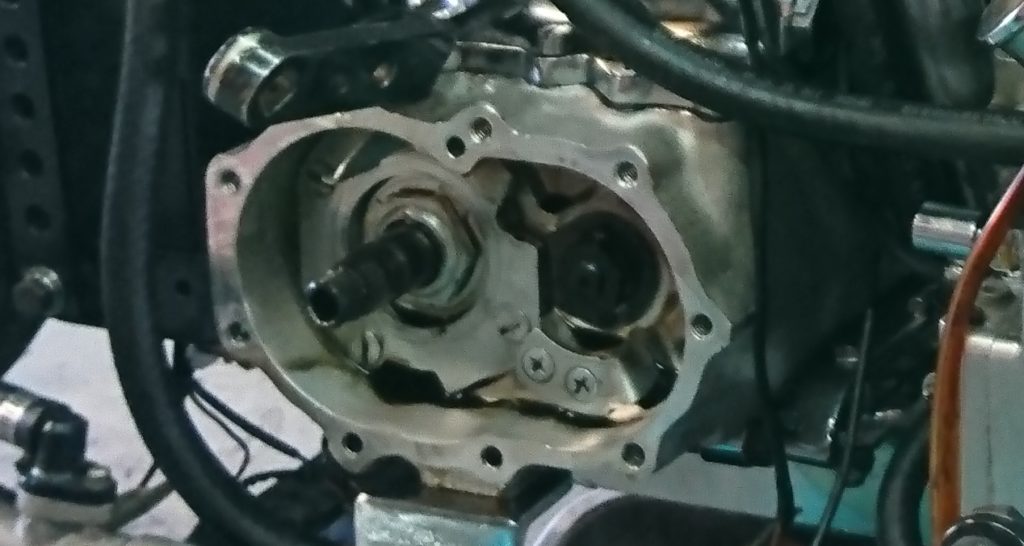

ハーレーの場合、ヘッドでもなんでもそうであるが、元になる型がいくつかあってケースの場合はこの型が同じ番号だとクランクを保持するためのベアリングセンターが出るように設計されているらしい。このため右側ケースのベアリングレースを交換ではなく削って(ラッピングっていう)オーバーサイズのベアリングを入れてギリギリまで使うんであるが、このラッピング作業がなんてんだろ…きちっとやるにはそれ相応の習熟が必要になる。

ところがである。この5軸マシンを使えば当時の純正なんて比較にならないぐらい芯が出る。この精度は手動でラッピングするのでもかなわないだろう。

- ガスケット面?んなもんガンガンけずれ!

これも通常であればかなり面倒な作業である。例えばクランクケースに一体いくつガスケット面があるだろうか?パンヘッドなら…

オイルポンプ、リフターブロック前、後ろ、カムカバー、シリンダーの前、後ろ、デスビ、ジェネレーターと数えてみると8面もある。あまりにも歪が大きい場合はどうしてもフライスなんかでこの面を削らなければならないが、正直これら8面を汎用フライスで削るなんてのは超面倒だし、やりたくない。だがしかし!5軸フライスならそれも(マウント方法にもよるが)一発で超絶精度でできるだろう。

ちなみに実際の作業はジョージさんのブログで紹介されいてる。

- ガイド曲がり?そんなもん一発よ!

管理人が期待しているのはこれ。ショベルだのパンだのの使い倒されたヘッドのオーバーホールである。

このヘッド達、当然古いので過去に何度もバラされバルブガイドをぬかれ、入れられけずられている事が多い。そうなると結構精度がずれいているのが多いんだよね。それはバルブガイドであったりバルブシートでもそうだし、ロッカーカバーやロッカーアームマウントであったりと超大事な場所なのに修正にはとんでもない手間がかかってきた部分。これを一発で、ってのは一つの原点を元にしてバチッと加工できたらどんなに素晴らしい事かと思う。

おそらくめちゃくちゃプログラム大変だろうけど、これが出来たら多分今までの内燃機加工修理の範疇から大きく逸脱した精度とスピードでヘッドのオーバーホールができると思う。

終わりに

ちょいと後半早足になったが、いかがだったろうか?

一体何言ってるかわからんわ!

という方も多いだろう。なにせエンジンのオーバーホールに伴う加工の話である。説明不足な点も多いだろう。

だがしかし、このトッポジョージの野望が完成した暁には我らバイク屋としてはエンジンオーバーホールの際に一つの選択肢が増えることになる。

そして、日本ではこの手の機械はものづくりの生産現場で使われている事が多いが、その5軸マシニングを古いもののの修理、所謂リバースエンジニアリングと言われる日本ではまだ悲しいけど馴染みの無いこの技術が如何に花開いていくか、非常に楽しみである。

っことで、今後もプロアンサーではこの途方も無い計画の行く末を随時お伝えしていこう。

って事で終わり!

リバースエンジニアリングねぇ…俺が戻せるのはこれぐらいだなぁ…

そう言いながら飲みすぎた管理人はそっとトイレへと立ち上がるのであった

プロアンサーでは汎用フライスで割れたミッションのガスケット面を泣きながら削っているバイク屋から車屋まで質問に回答してくれるプロの方を募集中です!

お問い合わせからご連絡頂ければ返信しますんで、よければ登録してくださーい。